新年のご挨拶

新年のご挨拶

新年、あけましておめでとうございます。

昨年はお客様、協力会社様より多大なるご支援をいただき、誠にありがとうございました。

本年もどうぞ宜しくお願い申し上げます。

MECHATROLINKとEtherCATに対応したモーションコントローラ"PCベースファインモーション"と"PCベースモーションライブラリ"は昨年も大手のお客様も含め、多くのお客様に新規・継続ともに導入いただきました。

"PCベースファインモーション"は、大手ユーザ様の次世代マシンの追及だけでなく、既存お客様の新テーマにもご活用頂いております。

MECHATROLINK版のPCベースファイモーションはバージョンアップが完了しご提供しております。

EtherCAT版も春頃のリリースを目標にバージョンアップします。

昨年は12月のシステムコントロールフェアに出展しました。

「1PCによる異種装置の一括制御」や「IoT/M2Mに適していること」などをテーマに出展しました。

PCベースファインモーション/モーションライブラリはMECHATROLINKとEtherCATに対応することで、お客様のサーボ選択の自由度が広がります。

さらに、多種大量データのロギングができることからIoT/M2Mにも適していると考えております。

テクノとしては今まで以上にサーボメーカ様や協力会社様との連携が重要と考えております。

引き続きお客様にベストなご提案が出来るよう尽力して参ります。

また、昨年同様PLCモーション(PLMC40/PLMC-MⅡEX/PLMC-M3EX)も根強いニーズがあり、ワンボード型(SLM4000)や組込型のコントローラ(MAMP/MCDRV)も新規・既存のお客様よりご注文を頂いております。

製品形態を複数もつことで軸数、性能、価格、対応サーボ、用途などご要望に合わせてベストなご提案ができるようにしております。

昨年は「ロボット」、「精密加工」、「半導体製造」、「巻線機」、「射出制御」、「テンション制御のような力やトルクの制御」など、幅広い分野にてご利用頂き誠にありがとうございました。

国内の生産設備は回復傾向にあります。私たちは、お客様/ユーザ様が世界の競合に勝るためには、高度で独自性、つまりいかに差別化を図り、いかに高付加価値のある装置を提供できるかが重要、と考えております。

モーションコントローラの分野においてこのような生産設備のお手伝いが出来るよう、精進して参ります。

2016年1月5日

株式会社 テクノ

代表取締役 山中 守

システムコントロールフェア(SCF)2015出展のご報告

時下益々ご清栄のこととお慶び申し上げます。平素は格別のお引立てを賜り、厚く御礼申し上げます。

2015年12月2日~12月4日にシステムコントロールフェア2015が開催されました。

弊社テクノも自社ブースを出展し、多くのお客様に来場いただくことができました。

ご来場いただいたお客様、御礼申し上げます。

ご都合が合わず、来場いただけなかったお客様は本ページをご確認いただければと思います。

また、ご不明点などありましたらお気軽にご連絡ください。

今回の出展では"PCベースファインモーション"を中心に下記内容を展示いたしました。

①1PCで複数の異種マシンを一括制御!

PCベースファインモーションが導入されたFAPC1台で3台(12軸)の異なるマシン(精密加工機、6軸垂直多関節ロボット、天吊りパラレルリンク)を一括制御しました。

もちろん、協調動作も実現しています。

また、「ロボットをGコードで制御したい」といった要望を多くいただいております。

天吊りパラレルリンクをGコードで制御しており、弊社モーションコントローラであれば可能です。

②IoTソリューションのご紹介!

PCベースファインモーションは多種大量のデータロギングが可能です。

"TPCロギング"機能により軸情報だけでなく、サーボアンプの温度や寿命など多種類のデータを制御周期毎に大量にロギングします。それらを汎用IoTアプリ(例 MMCloud)にアップロードすることで異常検知や予防などを実現できます。

展示では、①の実機デモの情報を安川情報システム(株)様のMMCloudにアップロードし、IoTソリューションをご紹介しました。

③PCベースファインモーションのバージョンアップ発表

今回、MECHATROLINK版のPCベースファインモーションをバージョンアップしました。

その中でも大きなトピックは以下の2つです。

・64軸/8タスク化

これにより標準(カスタマイズなし)で64軸まで1PCで制御することが可能です。

また、8タスク機能があるため8台のマシンを合計64軸までを1PCで制御することが可能です。

・MECHATROLINK多系統に対応

(株)システック様のMECHATROLINK通信ボード(SY-M3-01)に対応しました。

また、SY-M3-01はMECHATROLINK多系統に対応した通信ボードであり、

弊社PCベースファインモーションもMECHATROLINK多系統に対応しました。

多系統により多軸となってもハイパフォーマンスを実現できます!

(例 54軸を3系統で0.5msecなど)

ご興味・ご不明点がありましたらお問合せください。

お急ぎの場合は04-2964-3677までお電話ください。

テクノ年末年始休業のご案内

テクノ年末年始休業のご案内

2015年12月8日

株式会社テクノ

拝啓 時下益々ご清栄のこととお慶び申し上げます。平素は格別のお引立てを賜り、厚く御礼申し上げます。

誠に勝手ながら、年末年始の休業のため、下記期間におけるお問合せ対応及び発送業務をお休みさせていただきます。

何卒ご了承くださいますようお願い申し上げます。

■年末年始休業期間■

2015年12月29日(火) ~2016年1月4日(月)

■お問合せ・発送業務対応について■

お休み期間中にいただいたお問合せ・発送業務依頼は、

2016年1月5日(火)より順次ご対応させていただきます。

回答までにお時間をいただく場合がございますが、予めご了承下さい。

来年も、本年同様お客様にご満足いただける製品とサービスの提供を目指し、社員一同より一層努力して参ります。今後共、変わらぬご愛顧の程、宜しくお願い申し上げます。

敬具

システムコントロールフェア(SCF)2015出展のご案内

時下益々ご清栄のこととお慶び申し上げます。平素は格別のお引立てを賜り、厚く御礼申し上げます。

下記期間においてシステムコントロールフェア2015が開催されます。

弊社テクノも出展いたします。お忙しいとは存じますが、ぜひご来場ください。

ご連絡をいただれば招待状をお送りいたします。

招待状は数に限りがありますためお早目にご連絡ください。

PICK UP!SCF2015テクノブース予告動画を作成しました!

1 展示会情報

展示会名:システムコントロールフェア2015

会場 :東京ビッグサイト 西1ホール S1-33

日時 :2015/12/02(水)~2015/12/04(金)10:00-17:00

2 展示内容

弊社モーションコントローラ製品や実機例をご紹介します。

また、IoT/M2Mソリューション参考展示も行います。

◆実機デモンストレーション/PCベースファインモーションで3台のマシンを同時制御

精密加工機・6軸垂直多関節・パラレルリンクロボットを1台のFAPCで制御します。

また、精密加工機だけでなくパラレルリンクロボットもG言語で制御します。

◆PCベースファインモーションがバージョンアップ!

今までのPCベースファインモーションは16軸/8タスク制御が標準でした。

30軸以上のお客様にはカスタマイズで対応していました。

今回、MECHATROLINK版のPCベースファインモーションをバージョンアップしました。

バージョンアップ内容

①64軸/8タスク制御を標準化 ⇒ 8軸装置8台を1PCで制御することも可能!

②全軸(指令位置・FB位置・サーボ情報など)のロギングツール ⇒ IoT/M2Mに最適

③MECHATROLINK多系統に対応 ⇒ 更なる高パフォーマンスを実現(例 54軸/3系統:0.5msec)

④DIO・カウンタ・ADにも対応 ⇒ PLCやC言語開発が不要

⑤タスク内複数平行軸に対応 ⇒ 大型装置に最適

◆MECHATROLINK多系統の実演(多系統の同期制御)

PCベースファインモーションのMECHATROLINK多系統について(株)システック製

通信ボードを複数使用した同期性能の実演デモを行います。

また、多系統でのパフォーマンス(制御周期)についてもご紹介します。

◆IoT/M2Mソリューションのご紹介

PCベースファインモーションはIoTに適しています。

理由は簡単!あらゆる情報を溜めこみ処理できるからです。

ブースでは実機デモのロボットの振動やサーボの寿命情報を安川情報システム(株)様のMMCloudに

送信&解析するソリューションをご紹介します。

【ファインモーション機能のご紹介⑤】工具長補正

野崎です。

ファインモーションの特徴的な機能シリーズの第5回目は「工具長補正」についてご紹介します。

ミーリング加工装置などでは主軸ヘッドに取り付ける工具(ツール)を自動交換(ATC:Automatic Tool Change)することで一つの装置で様々な加工を行うことができます。

その場合、役に立つのが工具長補正です。

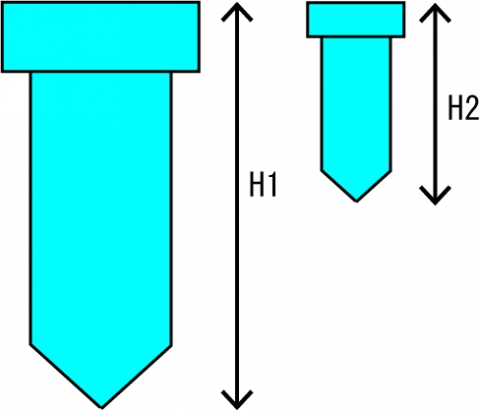

例えば、右図のように工具H1と工具H2を使って同じワーク面に穴をあけるとします。

長さの異なる工具のため、主軸ヘッドの高さ(通常Z軸方向)を調整しなければ工具の刃先が同じ高さになりません。

工具の選択に応じて自動的にZ軸方向の位置を調整(オフセット)する機能が工具長補正です。

■工具長補正の仕組み

工具ごとの補正値をテーブル形式にデータ管理することで、工具選択の際に補正値を反映します。

その補正値分をZ軸方向にオフセットして工具先端が常に運転プログラムで指定するZ座標となるようにします。

※もちろん補正する軸は指定可能のためZ軸とは限りません。

■工具長補正を使った運転プログラムの例

▼G言語

G43 H□□;

▼テクノ言語

THSET H□□;

□□には補正テーブルデータの番号を指定します。

■工具長補正のメリット

・運転プログラムでは、各々の工具長を意識することなく、最終の加工形状で指定できます。

・工具変更をしても、運転プログラムを変更する必要はありません。

・工具の摩耗などの調整は、補正値を修正することで可能です。

・レーザやプラズマなどでも仮想的なツール長でトーチ先端とワーク間の距離を制御できます。

■テクノ工具長補正の応用例

▼ミーリングやフライス加工での工具長補正

特に工具交換への対応

▼穴あけ加工での工具長補正

ドリルの長さを考慮

▼レーザ加工/プラズマ加工などでの自動ギャップ制御

トーチ先端とワーク面との距離を加工条件に応じて最適に自動制御

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。