【ファインモーション機能のご紹介④】DNC (Direct NC)

野崎です。

ファインモーションの特徴的な機能シリーズの第4回目は「DNC(Direct NC)」についてご紹介します。

テクノのモーションコントローラは主にPCを必要としないスタンドアロン型です。

例えばワンボードモーションコントローラ(SLM4000)は本体(ボード)のみ電源を入れることでNCとして使用することができます。つまりPCがなくても加工機などでお使いいただけます。

しかし、例えばCAD/CAMからG言語へ変換し精密加工(歯冠加工など)を行うような場合、G言語プログラムは大量なデータ(例 数十MB)となることが考えられます。

=======

1命令(直線補間)の命令時間を0.1sec、加工時間を10時間(36000sec)とすると命令数は360000本です。

仮に1命令が64byteとすると、運転プログラムは約22MBになります。

=======

そのような場合、モーションコントローラのメモリ内にG言語プログラムを全て保存することができません。

そこでDNCが使われます。

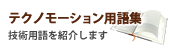

■DNCの仕組み

DNC機能を用いることで、PCからファインモーション(モーションコントローラ)側へ運転プログラム(G言語やテクノ言語)を送信しながら実運転(加工など)を行うことが可能です。

①PC上の運転プログラム(G言語やテクノ言語)はテクノDLL経由でファインモーションのバッファメモリへ送られます。

※ファインモーションの製品によって、イーサネット通信、USB通信、共有メモリなど、通信方式が異なります。

②ファインモーション上ではPCから送られる運転プログラムを蓄えつつ、実運転を実行します。

また、バッファメモリが空にならないようにPCと通信しています。(途中で空になってしまうと停止します)

■DNCのメリット

・運転プログラムの行数(ステップ数)に制限はありません。従って、大量の運転プログラムでも実行できます。

・モーションコントローラ内のバッファメモリに蓄積しながら運転することにより、データ通信が瞬間的に止まったり、

遅くなっても問題ありません。

・PC側の処理・データ通信・実動作が同時進行することで、データ準備から実行までの

待ち時間を最短にできます。

・PCベースファインモーションでは、共有メモリによる通信のため高速です。

金型やレンズ研磨など微小補間が連続した加工などに最適といえます。

1直線ベクトルを最小125μsecの微小補間を無限に連続実行できます。

~~~ファインモーションコントローラの微小補間の連続性能について~~~

レンズ研磨などの微細加工では加工形状に応じた微小な直線の連続となります。運転プログラムは移動量Lと送り時間Fが指定されます。補間の処理時間TはL/Fであり、Lが微小・Fが早いほど微小な時間となります。(例 L=0.1mm F=200mm/sec → T=0.5msec)

処理時間Tは補間命令の移動量や速度でばらついた値になりますが、モーションコントローラが正確に連続処理できる限界を"微小補間の連続性能"と呼びます。

一般のNCでは数msecですが、テクノのファインモーションコントローラでは125μsecや0.25msecで処理可能な製品があります。

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

■テクノDNCの応用例

▼CAD/CAMデータからダイレクトに運転

CAD/CAM情報からG言語やテクノ言語に変換することでCAD/CAMからダイレクトにDNC運転することも可能です。

CAD/CAMからG言語やテクノ言語への変換ソフトはテクノでも準備しております。

ユーザーはCAD/CAMから運転することができるため、使い勝手の良いコントローラになります。

▼歯冠加工

人工歯やクラウンの3D形状を微小補間の連続で切削加工します。微小な補間を高速に連続処理します。

▼金型加工

複雑で精密な加工データは、CAD/CAMで作成します。多くの金型加工でも役に立つといえます。

▼その他

ラピッドモデリングマシン

マイクロマシン

レーザ加工機

PCB加工機

鋼板成形マシン

光造形

彫刻機

ベンディングマシン

マーキング

ガラス切断

Vミゾ切断

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。

【ファインモーション機能のご紹介③】工具径補正

テクノの野崎です。

埼玉県入間市はここ数日でかなりの暑さになってきました。朝出社する時でも30℃以上ありそうです。毎日自転車通勤していますが、熱中症には気をつけたいと思います。みなさんも気をつけてください。

ファインモーションの特徴的な機能シリーズの第3回目になります。

今回は「工具径補正」です。

工具径補正はレーザー加工やフライス(エンドミル)加工などに有効な機能です。

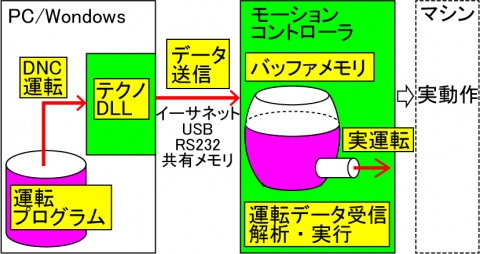

運転プログラム上では仕上げ形状で作成するけれども(その方がイメージしやすく簡単です)、レーザースポットやツールの半径分だけ仕上げ形状の外側をツールパスする、といった機能になります。

■工具径補正の仕組み

運転プログラム上は仕上げ形状を基に作成しますが、ツール径だけオフセットした軌跡(外回り)で動作する仕組みです。※図1参照

例

ミーリング:エンドミルの半径値

レーザー加工:レーザースポットの半径値

を設定しておくことで簡単に使用することができます。

■工具径補正を使った運転プログラムの例

図2参照

▼G言語

***コマンド***

G40:径補正キャンセル

G41:径補正左側

G42:径補正右側

D :補正テーブルNo.

***運転プログラム例***

G41 D_ X_ Y_; ※左側補正

G42 D_ X_ Y_; ※右側補正

G40 ※径補正キャンセル

▼テクノ言語

***コマンド***

DC:径補正キャンセル

DL:径補正左側&補正テーブルNo.

DR:径補正右側&補正テーブルNo.

***運転プログラム例***

LIN X_ Y_ F_ DL_; ※左側補正

LIN X_ Y_ F_ DR_; ※右側補正

DC ※径補正キャンセル

■工具径補正のメリット

・CADや設計図面の情報から運転プログラムを作成できる

仕上がり形状そのままに作成した運転プログラムで加工ができます。

CADや設計図面の情報を活かせます。

・ツール交換も簡単

動作中にツール交換やレーザー出力を変更することがあります。

その際、ツール径やスポット径が変わることがありますが、径補正の補正値Dを

変更(マクロ変数値)するだけでプログラムを修正する必要がありません。

■テクノ工具径補正の応用例

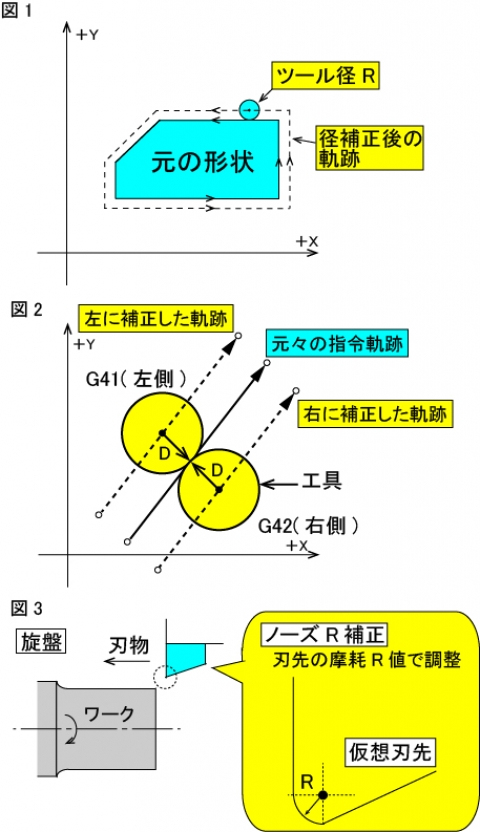

▼旋盤のノーズR補正※図3参照

回転させているワークにツール(刃物など)をあてて削る加工を旋削加工とよび、代表的な加工が旋盤加工です。旋盤では主軸でワークを回転させ、刃物の往復移動にてワークと接触させ切込みます。主軸の回転数や回転方向、刃物の移動方向や移動速度を変化することでワークを意図した形状に加工します。

しかし、刃物は摩耗などによって少しずつではありますが若干の丸みをおびてきます。

微小な丸みではありますが、精密な旋盤加工では仕上げ形状の誤差となってしまいます。

そこで、ツールの刃物先端を半径Rの円とみなし、その円の中心を「仮想刃先」とすることで刃先半径R分を外側にオフセットして動作させました。

※運転プログラムは仮想刃先の動作の軌跡形状として記載します。

摩耗度合によって刃物の丸みが変わってきますが、R値を調整することで同じ運転プログラムで高精度な加工が可能となります。

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。

テクノ夏季休業のご案内

テクノ夏季休業のご案内

2015年7月21日

株式会社テクノ

拝啓 時下益々ご清栄のこととお慶び申し上げます。平素は格別のお引立てを賜り、厚く御礼申し上げます。

誠に勝手ながら、下記の期間、夏季休業期間のためお問合せ対応及び発送業務をお休みさせていただきます。

何卒ご了承くださいますようお願い申し上げます。

■休業期間■

2015年8月3日(月)

2015年8月8日(土)~2015年8月16日(日)

■お問合せ・発送業務対応について■

2015年8月8日(土)~2015年8月16日(日)にいただいたお問合せ・発送業務依頼は、

2015年8月17日(月)より順次ご対応させていただきます。

回答までにお時間をいただく場合がございますが、予めご了承下さい。

お客様にご満足いただける製品とサービスの提供を目指し、社員一同より一層努力して参ります。

今後共、変わらぬご愛顧の程、宜しくお願い申し上げます。

敬具

【ファインモーション機能のご紹介②】高精度ラッチ

テクノの野崎です。

前回から始まったファインモーションの特徴的な機能シリーズの第2回目になります。

今回は「高精度ラッチ」です。

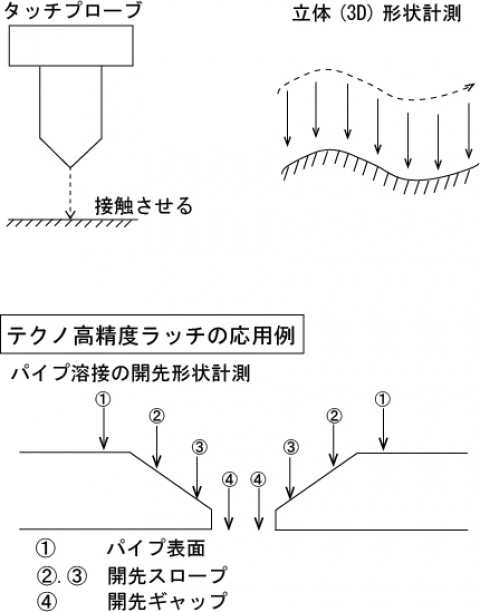

高精度ラッチはツール長の自動計測やタッチプローブでの形状検査(計測)、立体(3D)形状検査(計測)などに用いられます。

タッチプローブ(特殊なセンサで接触を検知)などを多軸駆動機構(ヘッド)に取り付けて、計測対象ワークに接触させます。その際、センサ入力でフィードバックカウンタ座標をラッチ(ハード的に記憶)して位置情報を計測します。

例えば、金属加工をする工作機械を想定すると金属ワークを配置した際の配置のずれを検査したり、金属ワークの形状を検査することで加工精度を高めています。

カメラで検査する場合、光の反射などで要求精度が出ないことが多くありますが、メカ的センサ&高精度ラッチでは光などの外乱に影響されないため一定した高精度な検査(計測)が可能となります。

■高精度ラッチの仕組み

タッチプローブなどのセンサがワークに接触したタイミングはサーボアンプ内部の制御周期と一致しているわけではありません。サーボアンプが持っている位置情報とセンサが接触したタイミング(サーボアンプの制御周期と一致していない)を照らし合わせてサーボアンプ内で位置情報を補正します。

しかし、サーボアンプの位置情報は電源ONしてからの情報のため上位のモーションコントローラ側の位置情報とは異なる値です。

上位のモーションコントローラはサーボアンプ内で補正された位置情報を受け取り、モーションコントローラが管理している座標系に変換することでユーザが使い易い位置情報としています。

テクノの高精度ラッチはこの変換機能を使って、高精度な形状検査や補正動作などを可能としています。

■テクノの高精度ラッチの特長

①マクロ機能と連携が可能

計測した位置情報をマクロ変数に代入したり、読み込んだりすることが可能です。

運転プログラムやPCソフト、PLCラダーから自由に活かすことができます。

②多軸同期計測が可能

タッチプローブなどのセンサー信号を複数のサーボアンプに並列に入力することができます。また、同期して計測することも可能です。

■テクノ高精度ラッチの応用例

加工機の工具計測以外にもパイプ溶接の開先形状計測に使用しました。

溶接トーチの芯線自身をタッチセンサにしてトーチを左右上下に動かすことで開先の断面形状を計測しました。

複数点を計測することで開先の角度やギャップ、段差違いを計測し、形状に応じて溶接条件を自動設定し精度を高めることに成功しました。

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。

【ファインモーション機能のご紹介①】接線制御

テクノの野崎です。

技術コラムの更新が中々できず、申し訳ありません。

久しぶりのコラムですが、今回からはファインモーションの特徴的な機能をご紹介していきたいと思います。

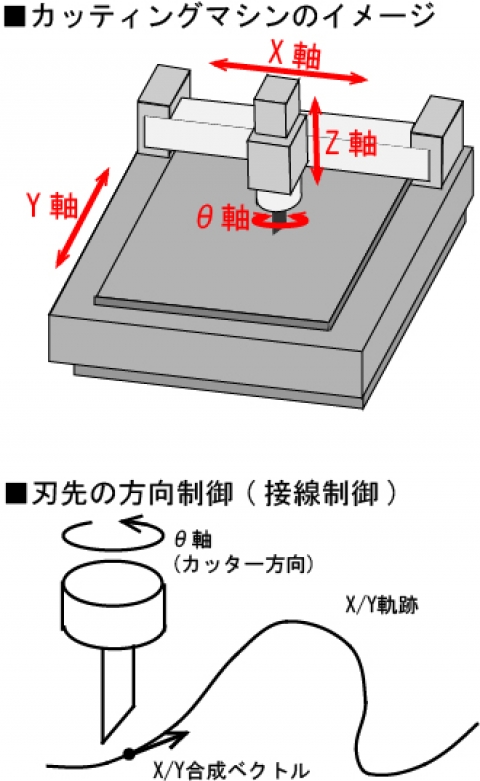

まずは「接線制御/法線制御」です。

接線制御はカッティングや溶接マシンなどに必要な機能です。

また、弊社の接線制御機能は法線制御も可能です。

■接線制御とは?

布・シート・板などのカッターによる形状切断では、形状軌跡の接線方向(カッターの進行方向)に刃先を常に向ける必要があります。もし、接線方向と刃先の向きが異なってしまうと、刃が折れてしまうことがあります。刃物を回転させる軸(θ軸)がXYベクトルの方向を常時管理して、自動的に回転するようにします。

また、角の箇所では一旦、刃先を上昇させ、次の移動方向にθ軸の向きを合わせてから刃を下げる必要があります。

つまり、常に接線方向に刃先を制御します。

■法線制御とは?

軌跡に対して常に法線方向を向くよう制御した機能です。

溶接トーチを法線方向に向かせるなど主に溶接マシンなどに使われます。

■テクノの接線/法線制御の特長

①緻密&正確&なめらか

制御周期毎(例0.125msec)にXYベクトルを計算してθ軸を制御します。

また、X軸、Y軸とθ軸が完全に同期した補間となります。

XYθ軸の位置ループゲインや加減速時定数を一致させることで実動作も正確に同期させることが可能です。

細かい制御周期でθ軸を回転させるためなめらかに制御できます。

②自動運転/手動運転で動作

弊社の接線/法線制御機能は自動運転や手動運転(例 手動パルサやジョグなど)に関係なく機能します。つまり、手動パルサで動かしている場合でもカッティングなどができます。

③テクノ言語・G言語・PC・ラダーから指定が可能

テクノ言語やG言語の運転プログラム内やPC・ラダーからコマンドレベルで接線/法線制御の有効/無効を指定することができます。また、θ軸を直接指令することも可能です。

■他社メーカーの問題点

他社メーカーの機能では自動運転の運転プログラムにてXY指令からθ軸の向きを先に計算する方法があります。しかし、

・手動運転(例 手動パルサやジョグなど)ではθ軸は動作しません

・運転プログラムの中で介入動作により軌跡が変わった場合、θ軸は追従(適した角度に変更)できません

■更なる専用化の例

テクノでは接線/法線制御機能を更にカスタマイズし、お客様専用機能として実現した例があります。

例

段ボールなどのカッティングでは刃先を接線方向より若干外側に向ける必要があります。

補正する角度を指定して常に外側へ刃先を向けるように制御しました。

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。