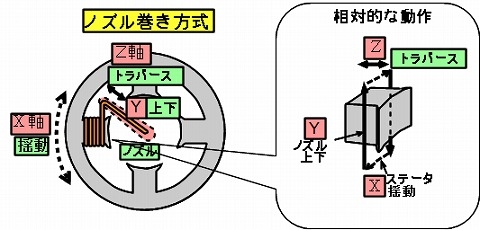

巻線機

2割タクトアップ!ノートラブル!

- 背景・要望

-

巻線機を内製し、国内・海外にある自社工場で自社商品を作成しています。長年使用していた汎用コントローラがあるのですが、このコントローラでは解決できない課題が発生したためテクノに相談させて頂きました。

タクトアップを試みたが問題発生。生産停止することも。

お客様から製品単価を安くして欲しいとの要望を頂いていたため、タクトアップにより生産数増加を促し、製品単価削減に対応する必要が出てきました。

コントローラメーカーに相談しながらタクトアップを行ってきたのですが、突発的な不良が発生していました。

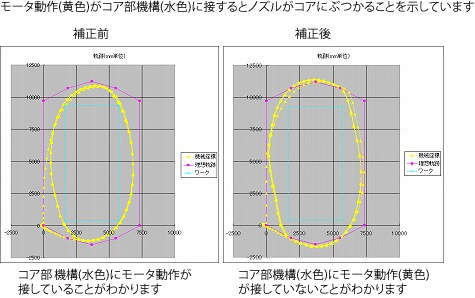

原因調査をするため高速度カメラを購入したり、事象が発生するまで多くの労力と時間を要したりと、費用や時間を要してしまいました。調査によって動作が高速になったことにより制御が追いつかず、上手く軸を制御出来ていないことが原因だと分かりました。

この不良によって最悪の場合、マシンの一部が破損してしまい、何日間も生産を停止せざるを得ない状況でした。

コントローラメーカーに相談したのですが、改善の糸口が見えない状況でした。

分かり難い動作プログラムにより作成が進まない

また、既存コントローラの動作プログラムは非常に分かり難いという点がありました。

そのため、過去に作成したプログラムの理解は出来ていないものの、なんとか動作していたためそれを使い続けている状況でした。タクトアップに対して新規にプログラムを作成しようにも仕様が複雑なため作成がなかなか進まなかったのです。

そこで、コントローラを変更する決断をしました。

自社ノウハウやオリジナリティは実現したい!しかし、汎用コントローラや自社開発では難しかった

しかし、巻線機メーカーはあれど、巻線機専用のコントローラだけを販売しているメーカーはほとんど無く、汎用コントローラでは今まで実現してきた自社のノウハウ・オリジナリティを実現することは難しかったのです。

購入した巻線機を使うだけでは競争力が失われてしまうため、自社ノウハウやオリジナリティは絶対に実現しなければなりませんでした。

また、巻線機メーカーへカスタマイズを依頼してしまうと、ノウハウが流出してしまう恐れがあったため、この方法も不可能でした。

汎用PLCなどの軸制御コントローラにて全て自社で作成する方法も検討しました。

ですが、巻線動作を実現することや多品種に対応させることは非常に膨大な労力と時間が必要でした。

ソフト外注に頼むとしても巻線動作を一から理解してから私たちの要望を伝えていては、すぐに良い物は作れないと判断しました。

当時、市場の動向により大きな案件を抱えていたこともありすぐにでもタクトアップが可能なコントローラにしなければならなかったのです。

- 課題

-

★自社ノウハウ・オリジナリティの継続

★新規コントローラ導入までの時間を限りなく短くする

★タクトアップによる生産数増加

-将来的にタクトアップをしていけるようサーボなど、

ハード製品の性能アップに対応していけるコントローラにしたい

★タクトアップによる不良発生をなくす

★問題発生時の調査を行いやすくする

-特に海外で問題発生した際に、技術者が海外に行くことは困難

★動作プログラミングの利便性

-現場調整やメンテナンス(巻線動作やワークの搬入搬出など)が

国内・海外工場で発生するため特定の者だけしか扱えないことは困る

- 解決策提案

-

お客様よりご相談を受け、テクノなら解決可能だと感じました。

お客様ノウハウ、オリジナリティを維持

まず、一番に重要視した点はお客様のノウハウ、オリジナリティを損なわずに実装することでした。

テクノは巻線機も含め、多くの自動機に携わってきたことにより豊富なモーション機能をベースにすることが出来ます。

仕様打ち合わせを行い、お客様のご要望内容からベース以外の機能を追加することでお客様ノウハウ、オリジナリティを損なわないようにしました。

機能が豊富なため導入までの時間短縮

また、追加機能を洗い出した結果、ベース機能が豊富なことから実際に追加する機能は少なくてすみました。そのため、導入までの時間を短くおさえることができました。

タクトアップ達成

タクトアップのご要望に対しては最新のマイコンを用いたモーションコントローラをご提案しました。これにより制御速度や外部機器との通信速度を改善することが出来ました。

また、将来的にタクトアップが出来ることも考慮しました。

TPCロギングにより問題調査が可能

問題発生時の調査方法としてはテクノの標準機能であるTPCロギングで解決できることをお伝えしました。TPCロギングならば全軸の動きを同タイミングでロギングすることが可能です。そのため、例えば、X軸とY軸が正しく同期しているかどうかなどを確認することが可能となります。

テクノ言語によるプログラム作成・読込が簡単

動作プログラミングの課題に対してはテクノ独自のテクノ言語をご紹介しました。テクノ言語は1行1動作でプログラムを記述します。

さらにお客様専用の命令により複雑な動作を1命令で行うことができるようカスタマイズを実施しました。その際、お客様の自由度を損なわないことを重要視し、パラメータを決めていきました。

+αメリットを提案

さらに+αのメリットとして「サーボアンプ一体型モーションコントローラ」により制御盤サイズが小さくできることをご提案しました。

- お客様の声

-

タクトアップができ、更なるタクトアップに挑戦してます

非常に満足しています。

自社ノウハウを維持することは当然ですが、その上でタクトを2割近く

アップできました。現在、さらに2割をアップ出来るよう挑戦しています。

導入後のトラブルがなくなりました

何よりも素晴らしいのは全くトラブルがなくなったことです。

今までは数十個に一個の確率で不良品が発生していました。不良品が

発生した場合、マシンを停止することもありましたため、不良品が発生

しなくなったことは本当に感謝しています。

海外スタッフでも理解できるプログラムです

また、巻線動作プログラムの可読性が良いのも助かっています。

海外に工場があることから現地スタッフでもプログラムを理解できる

メリットは大きいです。

TPCロギングを有効活用しています

稼働してから問題が発生したわけではありませんが、現場調整時にはどうしても

小さな問題は発生するものです。その際は、このロギング機能を使うことで

問題を定量的に把握することができます。

コンパクトによる生産効率UP

制御盤サイズが50%小さくなったため、生産効率がUPしたことも良かったです。

- 関連資料

-

製品や機能、見積り依頼などお気軽にお問い合わせ下さい。

お急ぎの場合は04-2964-3677までおかけ下さい。